DEEL 2. Enexis regiokantoren: op zoek naar een intelligente gevel

Onderzoekstraject in samenwerking met producenten

Al vroeg in het ontwerptraject (najaar 2009) zijn gesprekken gevoerd met diverse bedrijven die ervaring hadden met het maken van composiet elementen. In Holland Composites Industrials (Enexis Maastricht en Venlo) en NPSP (Enexis Zwolle) zijn uiteindelijk partners gevonden die, net als atelier PRO, in dit project een mogelijkheid zagen om de grenzen van duurzaam produceren op te zoeken. Waar in traditionele gevallen nog een houten frame werd toegepast als drager, was het mede dankzij de geometrie van de gevel mogelijk om zelfdragende gevelelementen te maken zonder aanvullende verstijvingen. Naast een besparing op materiaal en arbeid, leverde het ook meer stabiele elementen op die zeer vormvast zijn. Dit maakt het scheiden van de diverse fracties bij uiteindelijke sloop ook eenvoudiger en aannemelijk, zodat de onderdelen eenvoudig gerecycled kunnen worden.

Optimale moduulmaat

Om het onregelmatige raampatroon te ondersteunen lag een repetitie van slechts 1 moduulbreedte niet voor de hand. In de zoektocht naar efficiëntie is uiteindelijk gekozen voor toepassing van twee moduulbreedtes van 1.80 en 2.70 meter die ‘at random’ zijn geplaatst. De gebouwhoge elementen zijn 15,5 meter hoog. Met deze afmetingen zijn ze nog goed transporteerbaar, waarmee kostbaar speciaal transport achterwege kon blijven. Door te stapelen konden per transport 4 tot 13 elementen worden vervoerd en werd het aantal transportbewegingen tot een minimum beperkt.

Productie methode, materiaal opbouw

Holland Composites Industrials heeft de gevelelementen geproduceerd met de zogenoemde vacuüminjectiemethode (RTM). Hierbij wordt gebruikgemaakt van een volledig verstijfde kunststof mal met een lossende gladde vorm. De malzijde vormt de uiteindelijke buitenhuid en bepaalt de vorm van de elementen. Hierin worden achtereenvolgens wapeningsmatten (bijvoorbeeld glas- of vlasvlies) en voorgevormde blokken PIR-schuim gelegd, afgedekt met nog een laag wapeningsmatten, die gezamenlijk de body van het element vormen. De uiteindelijke binnenafwerking is een brandwerende vezelplaat die als laatste laag in de mal wordt gelegd. Het geheel wordt afgedekt met een vacuümfolie zak die luchtdicht op de malranden wordt aangebracht. Nadat dit geheel onder vacuüm is gebracht zorgt een grid van injectiepunten voor een gelijkmatige toevoer van de twee-componenten hars.

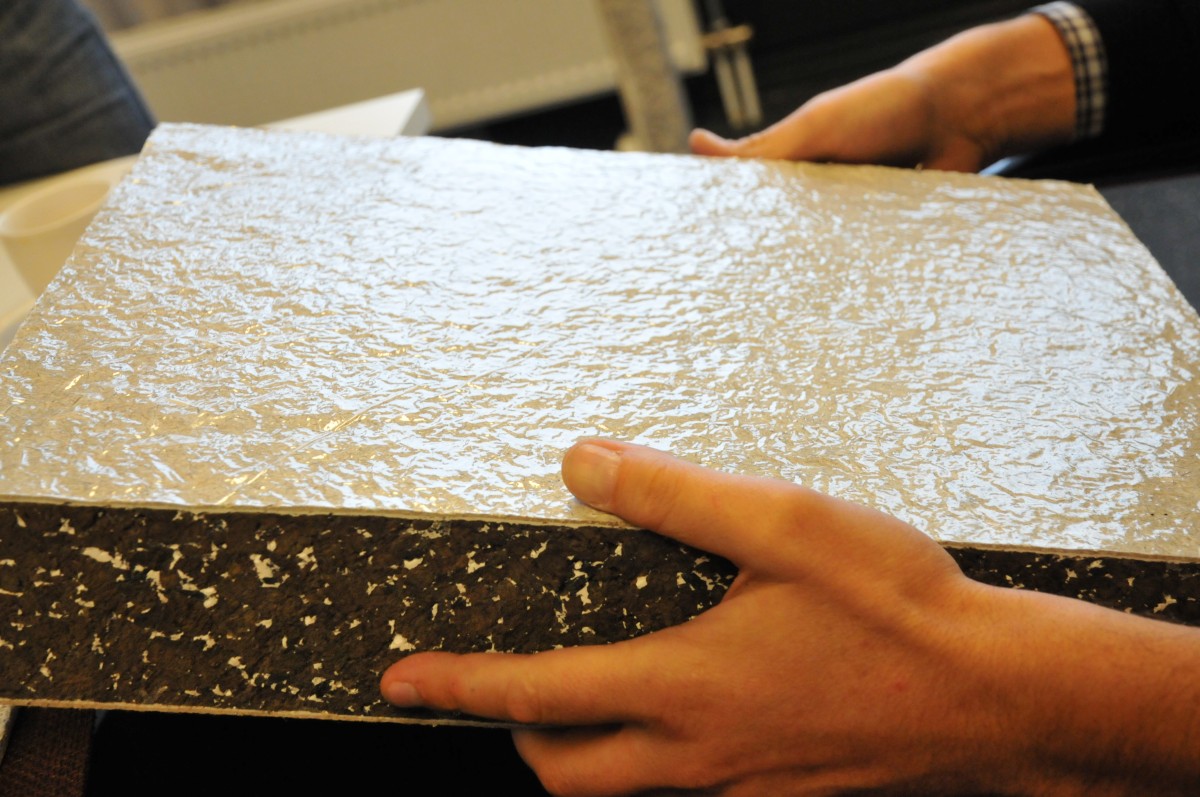

Testen met een kern van kurk

Behalve door een zelfdragend principe en een slimme moduulkeuze was er ook winst op duurzaamheidsgebied te verwachten door toepassing van uitsluitend bio-based materialen. De eerste gedachte was om de isolerende kern op te bouwen uit blokken geëxpandeerde kurk ter vervanging van PIR-schuim. Voor de productie van dit materiaal wordt kurk van de kurkeik in mallen verhit waardoor de korrels opzwellen en door de in de kurk aanwezige bindmiddelen onder een pers weer tot een samenhangend blok worden gevormd. Het materiaal is biologisch afbreekbaar, hernieuwbaar en in ruime mate voorhanden. Uit de onderzoeksgegevens van het NIBE blijkt dat geëxpandeerde kurk in milieuklasse 3c valt en daarmee toch iets slechter scoort dan PIR of PUR-schuim dat als klasse 2c wordt aangemerkt (milieuclassificatie tabel: spouwisolatie 41.04).

Het gebruik van kurk zou wel in combinatie met bioharsen een nog duurzamer element kunnen opleveren, dat ook beter scoort qua brandgedrag en geluidsabsorptie. De tests die zijn uitgevoerd met kurk en vacuüminjectie hebben echter nog niet het gewenste resultaat opgeleverd. De vrije ruimte tussen de kurkkorrels bleek zich te verzadigen met hars, waardoor er zeer veel meer hars nodig was en tegelijkertijd de isolatiewaarde van het pakket terugliep. Na het vacuüm trekken kwam de kurkplaat niet in zijn oorspronkelijke vorm terug en bleef een lichte bolling zichtbaar. Samenvattend bleek kurk (nog) niet het meest geschikte isolatiemateriaal en is gekozen voor PIR-schuim.

Lees ook de blog deel 1 en deel 3 over dit onderwerp.

Meer projectinformatie Regiokantoren Venlo, Maastricht en Zwolle.